发布时间:2025-08-20

发布时间:2025-08-20 点击次数:

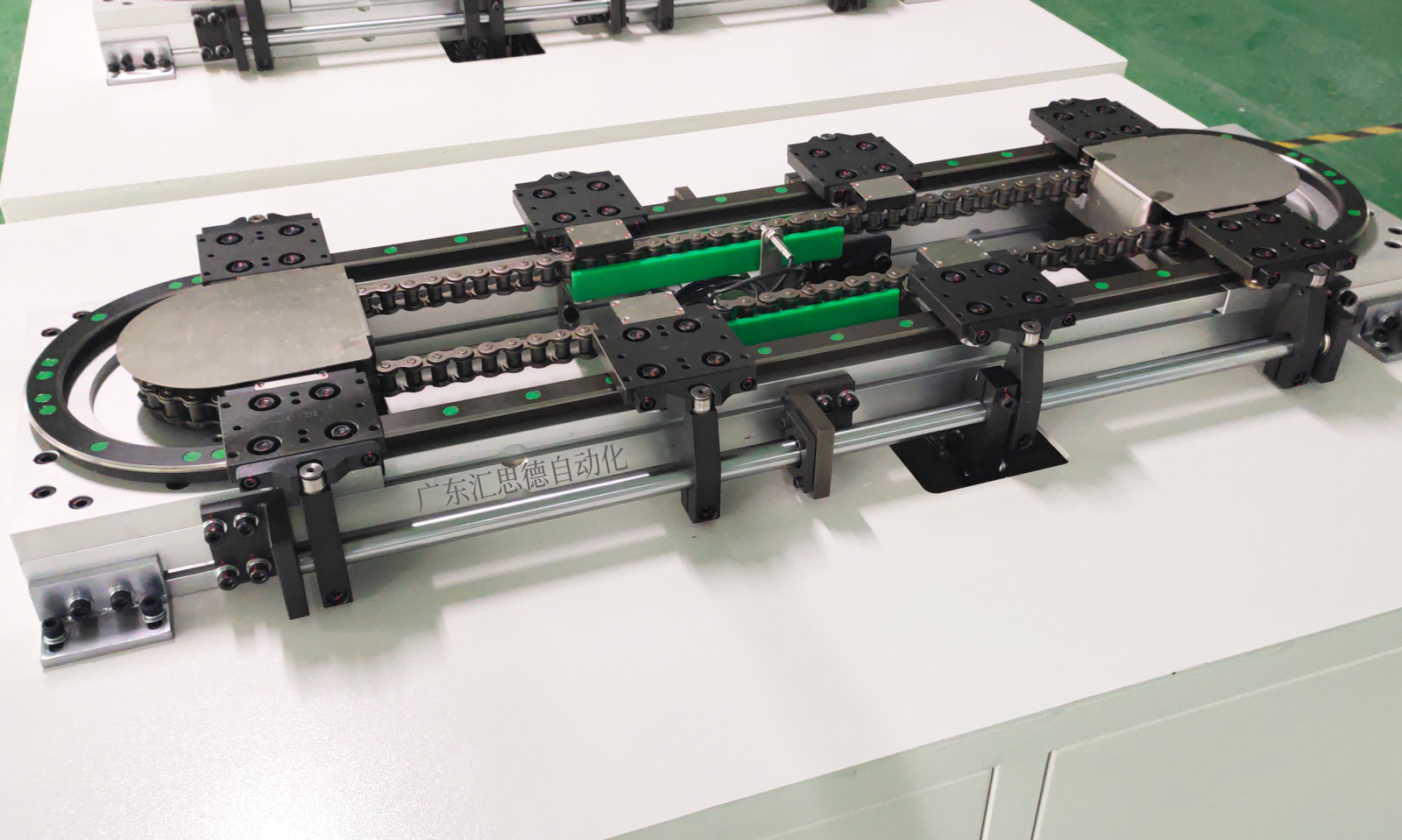

点击次数: 汇思德环形导轨输送线是一款专为自动化加工与装配生产线设计的高精度循环输送系统,采用V型环形导轨与精密驱动控制系统构建,实现稳定的圆周循环运动。该系统通过传动模块(包括同步带、链条或连杆等)将多个滑块精准连接,由主驱动轮带动传动组件,进而驱动滑动座沿环形导轨平稳运行。系统支持定制化设计,可根据客户需求灵活配置不同长度的直线导轨段及多规格环形导轨(涵盖各种尺寸与角度),满足多样化环形生产线/循环装配线的输送需求。

高刚性材质:采用精密研磨与硬化处理的优质材料,确保结构高强度与长期稳定性

长效耐用:具备优异的抗磨损特性,初始定位精度高,抗污染能力强,适应粉尘环境。材料选择充分考量工况环境(如粉尘、湿度、温度)及载荷特性,经特殊工艺预处理(如精密锻造、深冷处理等)后实施表面硬化工艺,显著提升导轨的耐腐蚀性、抗冲击性及长期稳定性。

高效运行:运行速度优异,振动小、噪音低,维护周期间隔长

轴承钢材质:汇思德环形导轨输送线针对严苛工况环境优化选材,通过特殊热处理工艺提升材料综合性能。

表面强化:硬化处理工艺显著增强导轨的耐磨性与结构稳定性。

专利V型轨道技术:汇思德自主研发V型导轨系统,滚轮与导轨接触面均采用高精度镜面加工。

动态平衡设计:受力均匀的V型滚轮组确保运行轨迹高度一致,有效规避传统导轨因受力不均导致的偏移或振动问题,保障输送过程的精密性与稳定性,实现高运动精度控制。

灵活定位方案:汇思德环形导轨输送线支持气缸滑台、摆动气缸、电动滑台、凸轮连杆等多种定位方式。

气动类:气缸滑台、摆动气缸定位(响应速度快,适用于中短行程);

电动类:电动滑台定位(重复定位精度±0.04mm,适用于高精密场景);

机械类:凸轮连杆定位(结构紧凑,适用于特殊轨迹需求)。

系统二次精密定位系统具备高准确性与可靠性,最大重复定位精度可达±0.05mm;无二次定位模式下,基础定位精度≥±0.5mm,可同时满足高精密装配(如电子元件)与常规输送(如包装工序)的差异化需求。

伺服驱动系统:汇思德环形导轨输送线标配高精度伺服电机(多品牌可选),提供优异的启停控制与初始定位精度。

环形导轨输送线传动方式适配:

重型应用:链条传动(承载大、长行程优选、高速耐用性好),适配大负载(≤500kg)、长行程(>10m)工况,采用高强度精密链条,耐磨损寿命>10000小时;

高洁净低噪场景:钢帘同步带传动(低噪音、高洁净度、高精度)

快速响应:螺杆传动(高速滑台联动)

灵活配置:支持链条、同步带、凸轮盘、螺杆、连杆等多种传动形式的优化组合。

集成化控制:汇思德环形导轨输送线兼容PLC编程系统,可系统集成PLC控制系统,支持与上位机(如MES、SCADA)及外围设备(传感器、机械臂)的通信交互(Modbus、Profinet等协议)。支持生产参数自定义设置,实现自动化生产线智能化无人作业。

效率提升:环形导轨输送线通过自动化控制降低人工干预,优化生产节拍与成本控制。

智能润滑系统:汇思德环形导轨输送线滑块内置自动润滑装置,仅需定期补充润滑油,大幅减少维护工作量。

低维护设计:环形导轨输送线主体结构实现近乎免维护的长期稳定运行。主体结构(如导轨、传动组件)采用免维护设计,关键部件(如伺服电机、减速器)质保时间长,全生命周期维护成本较传统产品降低50%以上。

典型应用领域:汇思德环形导轨输送线广泛应用于食品加工(烘焙、分拣)、精密包装(电子元件、医药)、自动打标(激光/喷码)、表面涂装(汽车零部件)、新能源(锂电池极片搬运)、半导体(晶圆传输)及汽车制造(座椅装配、仪表盘安装)等领域

核心价值:显著提升生产效率,优化空间利用率,实现降本增效目标。环形导轨输送线可将产线空间利用率提升25%-40%,生产效率提高30%以上,同时通过精密输送降低物料损伤率(如电子元件划伤率下降90%),助力企业实现“降本、增效、提质”的三重目标。

汇思德环形导轨输送线凭借自主研发的V型导轨核心技术,集高耐用性、超高精度、灵活定制、低维护成本等优势于一体,支持与各类自动化设备的智能协同,是精密制造领域自动化输送与装配系统的理想解决方案。